I. Проверка качества по прибытии

1. После получения обработанных деталей проверьте их на наличие ошибок, сварных швов и заусенцев в соответствии с

чертежи

2. После напыления станины и обработанных деталей проверьте напыление поверхности на заводе

чтобы проверить, неравномерно ли распыление и выровнена ли шпаклевка.

II. Сборка скамьи

1. Зачистите и удалите заусенцы на поверхности станины и направляющих рельсов портала и отправьте на

проверка

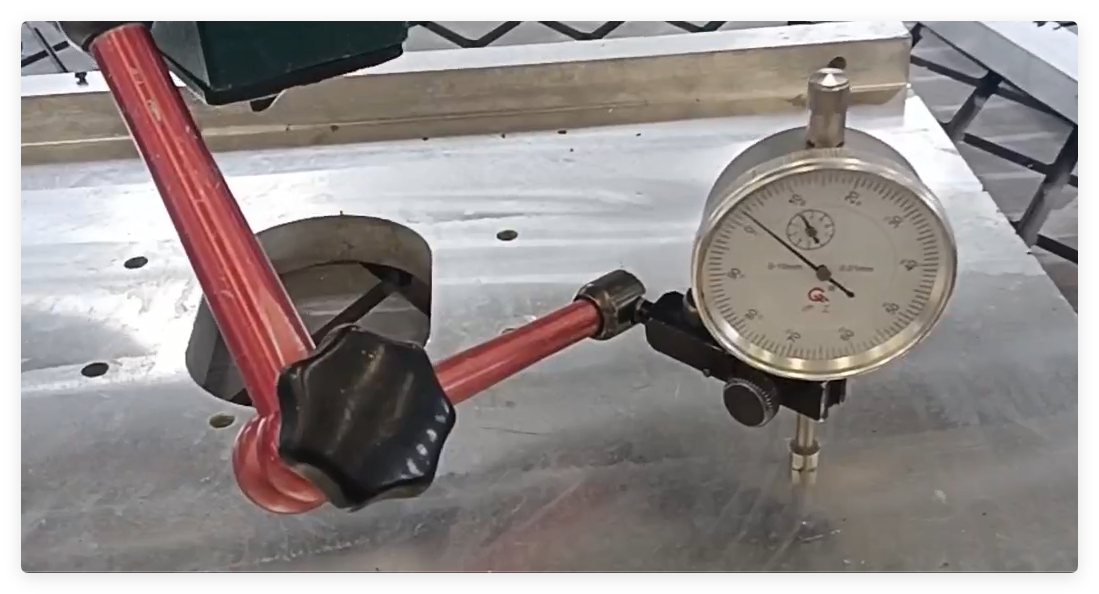

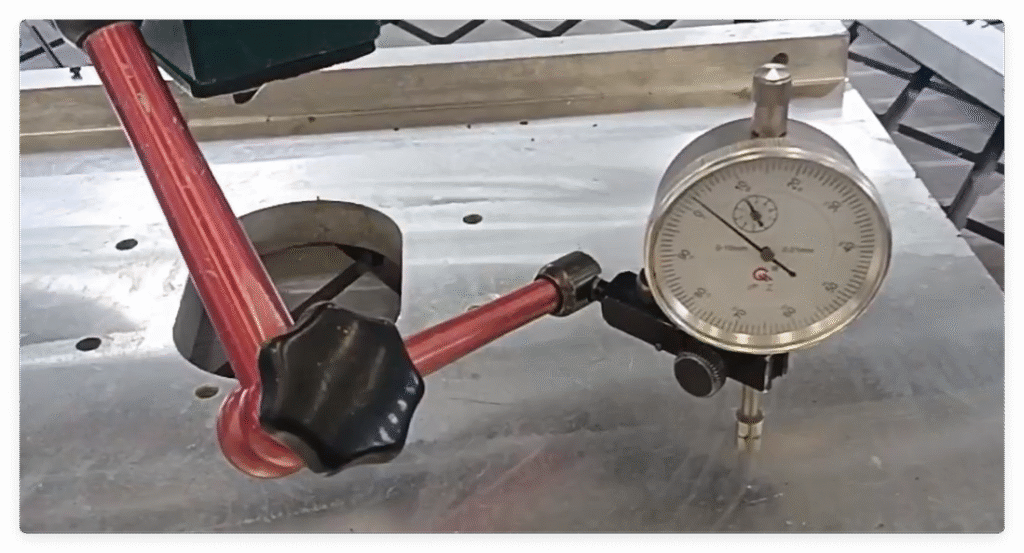

2. Прямолинейность направляющей рейки требует 5 нитей, а плоскостность - 10

резьбы и отправьте на проверку

3. Плавность движения портала вперед и назад, когда редуктор

не установлены и отправлены на проверку

4. Плавность перемещения головки машины влево и вправо при отсутствии редуктора

Установите и отправьте на проверку

5. Прямолинейность ведущего винта составляет 5 витков, а плоскостность - 5 витков и отправьте

для проверки

6. Затянуты ли винты в редукторе, затянуты ли зубчатые ключи и винты.

установлен

7. Проверьте, не ослаблены ли винты всей машины и нет ли

это сломанные краны, которые не были удалены. После подтверждения отметьте все винты с помощью

маркер

III. Электрическая сборка

1. Все электрические компоненты в электрощитке располагаются горизонтально и вертикально

2. Обмотаны ли открытые провода обмоточными трубками?

3. Есть ли провода, которые не обжаты?

4. Очистите электрическую коробку перед тем, как покинуть электрическую комнату

5. Убедитесь, что внутренние провода тяговой цепи находятся в аккуратном состоянии, когда кровать приведена в действие

6. Удалите наклейки на проводах после включения питания кровати

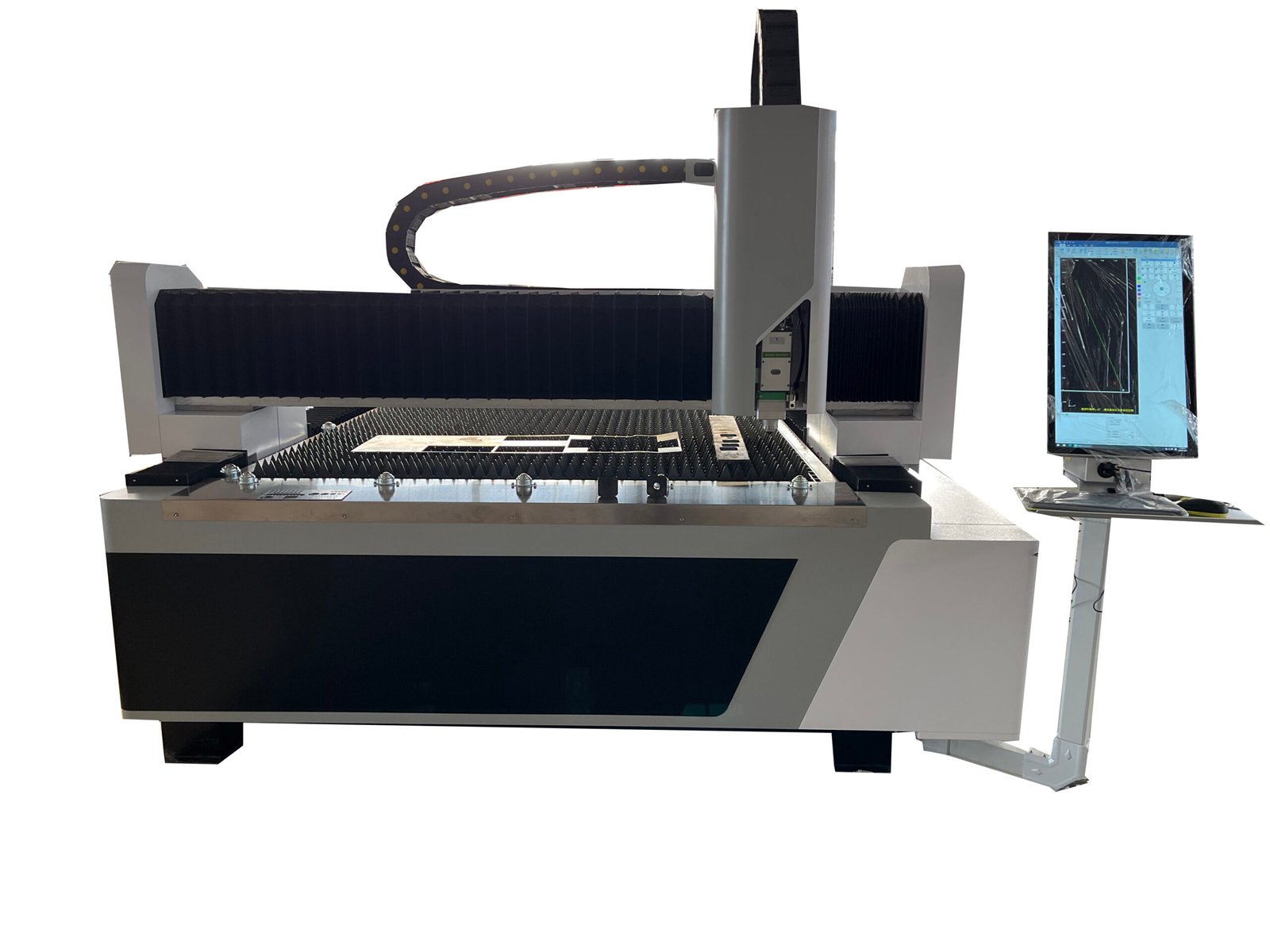

IV. Настройка испытательной машины

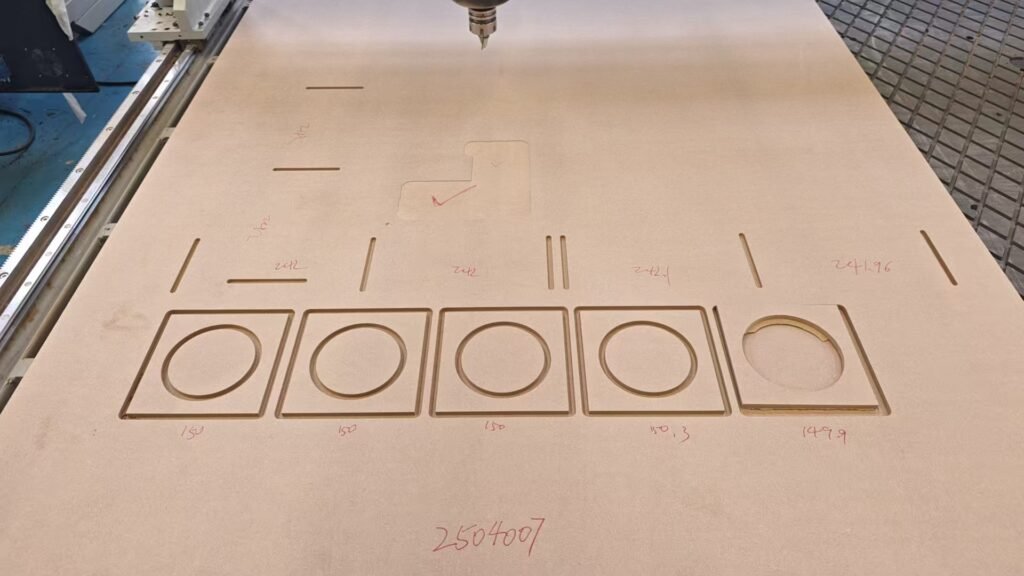

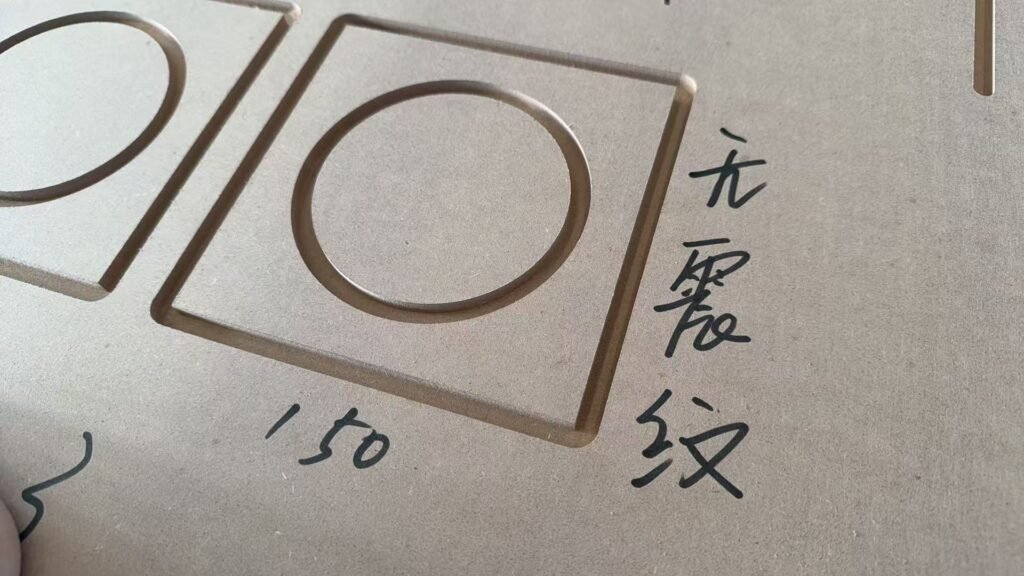

1. Погрешность вычерчивания по оси XY всех станков не должна превышать 20 проводов. Должен быть

не должно быть следов вибрации на режущем квадрате и круге. Отправить на проверку

2. После того как машина прошла квалификацию, проверьте звук и плавность работы всех цилиндров

3. Разложите воздушные трубы по длине. Открытые участки необходимо закрыть резьбой

трубы и обвязаны кабельными стяжками

4. Высокоскоростная обкатка должна составлять не менее 2 часов

5. Проверьте давление адсорбции по таблице. Давление должно быть не менее 0,08, когда все открыты

6. Проверьте случайные аксессуары и сделайте фотографии для сохранения

7. Все этикетки расположены горизонтально и вертикально

V. Проверка качества внешнего вида

1. Проверьте, чиста ли вся машина, соскоблите шпатлевку и подправьте краску.

на бугристых частях

2. Используйте растворитель для очистки частей, которые были испачканы в процессе нанесения штриха.

VI. Проверка качества поставки

1. Перед упаковкой все квадратные рельсовые стойки и шпиндели должны быть обработаны антикоррозийным средством.

масло

2. Прочно ли привязана веревка